Cómo evitar riesgos ergonómicos por manipulación manual de cargas

La manipulación manual de cargas (MMC) es un aspecto crítico a tener en cuenta cuando hablamos de ergonomía laboral, ya que puede tener implicaciones directas en la salud y el bienestar de los trabajadores. Es por ello que es de vital importancia que tanto empleadores como empleados cumplan con las recomendaciones y directrices en este sentido con el objetivo de minimizar el riesgo de lesiones y mejorar a la vez la eficiencia en los procesos. A continuación, exponemos en profundidad los aspectos clave del manejo manual de cargas y los riesgos asociados al mismo y analizamos cómo la ergonomía puede ayudar a mejorar la seguridad en el trabajo.

¿Qué es la manipulación manual de cargas?

Según el RD 487/1997, que regula las características de esta actividad, se entiende por manipulación manual de cargas toda operación de transporte o sujeción de una carga por parte de uno o varios trabajadores que, por sus características, pueda conllevar riesgos para la salud de los mismos. Así pues, se incluyen acciones como el levantamiento, la colocación, el empuje, la tracción, el desplazamiento o el lanzamiento. También entran en la definición las manipulaciones realizadas por medios mecánicos, siempre y cuando requieran de algún esfuerzo humano.

Factores de riesgo a considerar en tareas de manipulación manual de cargas

Características de la carga: tales como peso excesivo, tamaño demasiado grande, volumen o forma difícil de sostener, equilibrio inestable, riesgo de desplazamiento del contenido o una colocación que requiera sostenerla a distancia del tronco, con torsión o inclinación del mismo.

Esfuerzo físico requerido: puede incluir alto grado de intensidad, movimientos bruscos, realización en posición inestable o necesidad de cambiar de agarre.

Características del entorno de trabajo: espacio libre insuficiente, suelo irregular o resbaladizo, trabajo en alturas, posturas inseguras, desniveles en el plano de trabajo, temperatura, humedad o circulación del aire inadecuadas, iluminación insuficiente o exposición a vibraciones.

Características del entorno de trabajo: espacio libre insuficiente, suelo irregular o resbaladizo, trabajo en alturas, posturas inseguras, desniveles en el plano de trabajo, temperatura, humedad o circulación del aire inadecuadas, iluminación insuficiente o exposición a vibraciones.

Incorporar una variable de agarre para evaluar la manipulación de las cargas.

¿Qué acciones se incluyen en el manejo manual de cargas?

Dentro del ámbito de la manipulación manual de cargas, se contemplan diversas acciones que implican el manejo directo de objetos pesados:

- Levantamiento y descenso. Consiste en mover una carga en una dirección vertical sin utilizar ningún tipo de maquinaria o equipo mecánico. Si el movimiento de la carga es en contra de la gravedad (hacia arriba) será un levantamiento, mientras que si el movimiento es a favor de la misma (hacia abajo), se tratará de un descenso.

- Transporte. Se trata de desplazar una carga horizontalmente de un punto definido a otro sin hacer uso de ningún tipo de ayuda mecánica.

- Empuje y arrastre. Estas dos acciones implican el movimiento de una carga en el plano horizontal sin necesidad de sostenerla a pulso. Si se aplica una fuerza hacia afuera, se considera empuje; mientras que si la fuerza se dirige hacia el cuerpo, estamos ante un caso de arrastre.

Medidas preventivas para evitar lesiones por manipulación manual de cargas

- Automatizar los procesos para eliminar las tareas peligrosas o, en su defecto, utilizar herramientas mecánicas para realizar tareas críticas.

- Reducir o rediseñar la carga y mejorar las condiciones del entorno de trabajo.

- Organizar el trabajo de forma adecuada, mediante la rotación de tareas, control de tiempos de actividad y la implementación de pausas y descansos.

- Formar a los equipos en conocer los riesgos y las medidas preventivas.

- Establecer sistemas de vigilancia mediante los que se revise el estado de salud de los trabajadores expuestos a MMC.

¿Qué obligaciones deben cumplir las empresas frente a la manipulación manual de cargas?

Las empresas deben velar por proteger la salud de los trabajadores que manipulen cargas pesadas frente a los efectos nocivos que pueden conllevar este tipo de actividades, siendo los más frecuentes el daño muscular en la zona dorsolumbar, la fatiga fisiológica y los problemas en tendones, ligamentos y articulaciones. Con este objetivo en mente, los artículos 3 a 6 del RD 487/1997 regulan las obligaciones concretas del empresario.

1. Evitar la MMC

2. Evaluar los riesgos: aplicación de métodos de evaluación por manipulación manual de cargas

Existen métodos como el GINSHT publicado por el Instituto Nacional de Seguridad e Higiene en el Trabajo, la Ecuación de NIOSH para el levantamiento de cargas o las normas como la ISO 11228-1 (2021). Ergonomics-Manual handling o la Norma UNE-EN 1005-2 (2004) relativa al manejo de máquinas.

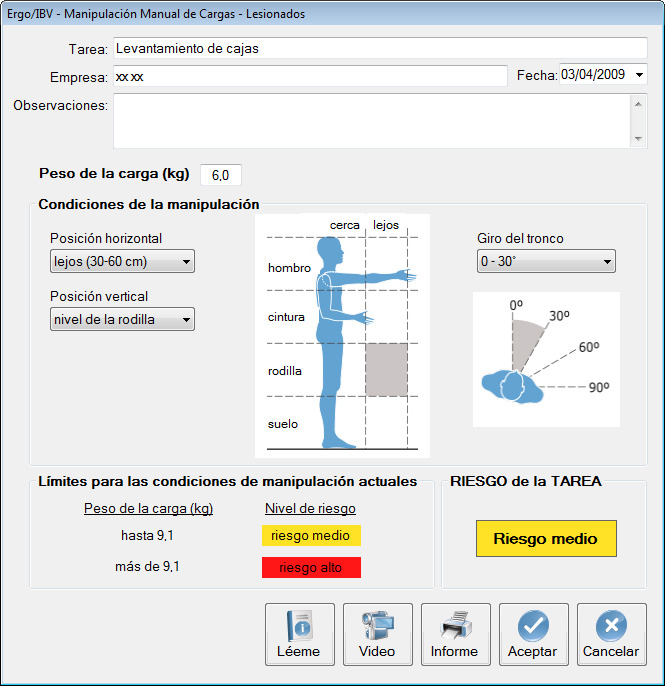

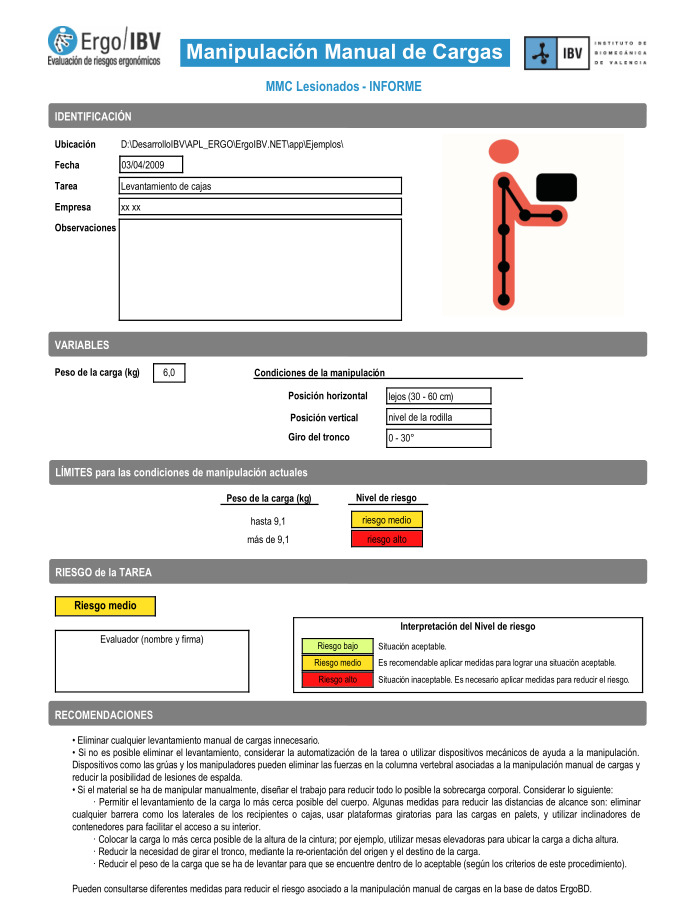

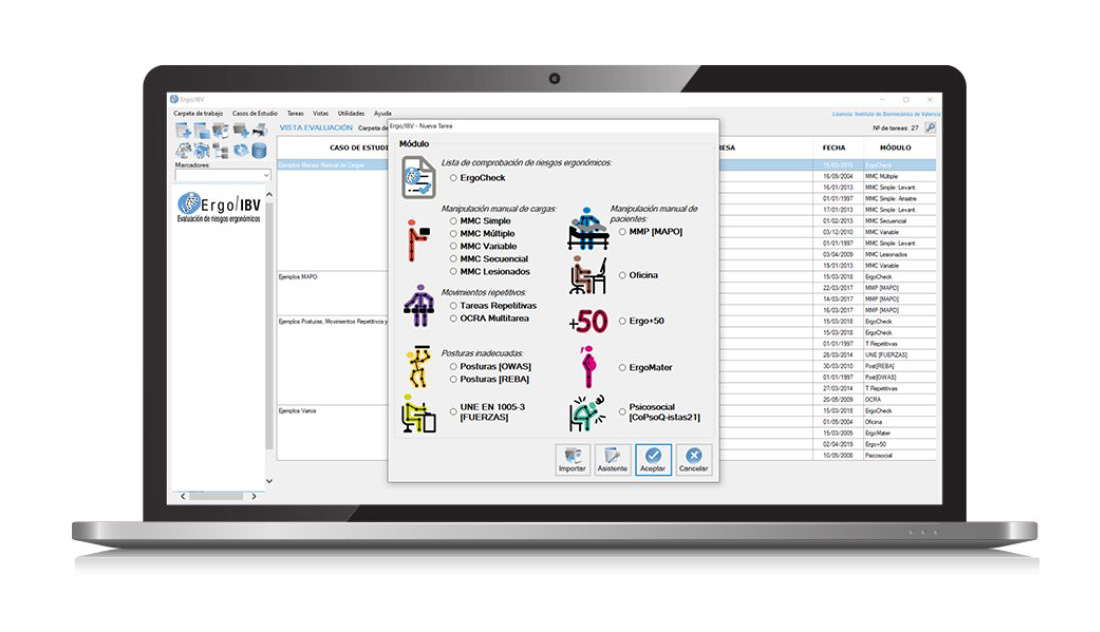

IBV ha desarrollado una metodología de evaluación de MMC recogida en 3 módulos, el MMC Simple y Múltiple, el MMC Variable y el MMC Secuencial y disponibles en el software de evaluación de riesgos ergonómicos Ergo/IBV.

3. Reducir factores de riesgo en la MMC

En este punto también resulta muy interesante contar con un software ergonómico como Ergo/IBV que proporcione informes completos, proponga recomendaciones para paliar los factores de riesgo e incluso proponga opciones de rediseño interactivas de las diferentes tareas.

Cómo puede ayudarte el software Ergo/IBV para detectar riesgos por manipulación manual de cargas

El software Ergo/IBV resulta muy útil para detectar riesgos, tomar acciones correctivas y mejorar la productividad y eficiencia de los procesos. En concreto, sus módulos MMC de son unos grandes aliados para analizar de forma ergonómica las tareas en las que manejar cargas de forma manual sea una necesidad.

El módulo principal de Ergo/IBV permite analizar tareas simples y múltiples. Se califican de simples las tareas en las que no se modifican de forma significativa las variables asociadas a la MMC (por ejemplo, levantamientos, empujes y arrastres).

Por contra, las tareas múltiples incluyen variables que sí sufren modificaciones relevantes durante el transcurso de las mismas (por ejemplo, un transporte o la combinación de varias tareas simples). En este último caso es preciso dividir la acción en subtareas.

Adicionalmente, este módulo principal se divide en varios submódulos, en función del tipo de acción que se realiza con la carga.

- Levantamiento. Tras indicar los datos identificativos, será necesario introducir las siguientes variables: duración de la tarea, peso de la carga, frecuencia, posición horizontal y vertical entre el punto de agarre y el suelo, ángulo de giro del tronco, facilidad de agarre, control en el destino (solo si aplica), número de personas implicadas en el levantamiento de la carga y tareas adicionales que se lleven a cabo durante el mismo (si existen).

- Empuje. En este caso, será necesario indicar los datos identificativos más la fuerza inicial para poner la carga en movimiento, la fuerza sostenida necesaria para mantener la carga en movimiento a lo largo del recorrido, la distancia recorrida, la frecuencia y la altura del agarre.

- Arrastre. Este submódulo funciona exactamente igual que el de empuje, siendo necesario indicar las mismas variables.

La aplicación de todos los submódulos termina con una indicación del valor representativo del nivel de riesgo de cada MMC, un informe de recomendaciones y un plan de rediseño para cada tarea. Todo esto reduce el tiempo que el evaluador debe destinar a calcular el índice de riesgo y pensar las acciones correctivas oportunas, mejorando su productividad y eficiencia.

En conclusión, la manipulación manual de cargas es una fuente de riesgos ergonómicos que debe ser evitada en la medida de lo posible. En aquellos casos en los que sea ineludible, convendrá que las empresas pongan a disposición de los trabajadores todas las herramientas de soporte necesarias para fomentar la salud y seguridad en el puesto de trabajo y que capaciten a los equipos.

Por su parte, para los evaluadores será de gran utilidad contar con un software de ergonomía como Ergo/IBV que se encargue del cálculo de los riesgos asociados a este tipo de tareas y de la generación de informes exhaustivos con recomendaciones accionables específicas que contribuyan al bienestar laboral.

Contacta con nosotros para más información sobre Ergo/IBV